COMPÉTENCES CLÉS

Technologies de filtration

La pureté des réfrigérants et des lubrifiants ainsi qu’une réfrigération-lubrification ciblée sont capitales pour la stabilité et l’efficacité des processus de fabrication.

Génération de haute pression

Selon les besoins, trois solutions améliorent, de la même façon et durablement, l’efficience de la génération de haute pression tout en augmentant la sécurité des processus.

Développement de commandes

Le choix de la commande adéquate pour une exploitation intelligente de l’installation haute pression dépend des exigences concrètes du processus d’usinage.

Technologie d’évacuation des copeaux

Une gestion efficace des copeaux est primordiale pour la fiabilité du processus d’usinage et son choix constitue également un réel défi.

Technologies de filtration

Filtration : notre compétence clé – facteur de succès pour vous car

// vous avez un réfrigérant lubrifiant propre sur le tranchant de l’outil

// la surface usinée est de meilleure qualité

// vous évitez tout endommagement de la pompe et, par conséquent, des temps d’immobilisation coûteux

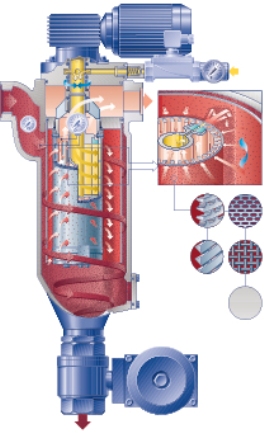

Filtre automatique à rinçage à contre-courant

Le filtre automatique à rinçage à contre-courant maintenance réduite peut être utilisé pour la filtration plein débit et en dérivation de tous les matériaux et réfrigérants lubrifiants. Le fluide imprègne le filtre de l’extérieur vers l’intérieur, les saletés se collent à l’extérieur du filtre en mailles tressées en inox fritté et retombent. Le filtre est nettoyé automatiquement par rinçage à contre-courant avec de l’air ou son propre fluide. Les filtres sont proposés en différentes tailles et peuvent être combinés, ce qui permet de filtrer efficacement de petites comme de grandes quantités, sans fluide et de manière sûre pour les processus.

Filtre en cascade

Dans le cas du filtre en cascade, la mise en cascade d’un préfiltre et d’un filtre fin permet d’épurer le fluide. Ce dernier passe tout d’abord à travers un préfiltre grossier (densité des mailles d’env. 500 μm) nécessitant un nettoyage occasionnel. Il en résulte un gâteau de filtre (augmentation du rendement et de la finesse de filtre). Lors de la deuxième étape, le fluide prénettoyé passe à travers le filtre fin. Il est ainsi possible d’atteindre une pureté allant jusqu’à 20 μm. Des éléments en treillis métallique lavables ou des filtres interchangeables (fibre de verre) sont utilisés comme filtres fins. Ces filtres sont particulièrement adaptés pour des débits de rinçage élevés.

Filtre interchangeable

En termes de prix d’achat, le filtre à cartouche ou à poche interchangeable est la solution la plus avantageuse. La capacité de filtration dépend généralement du fluide. Selon les sollicitations et l’encrassement, les frais d’entretien peuvent être assez élevés. C’est la raison pour laquelle les filtres interchangeables ne sont généralement pas utilisés pour des débits de rinçage élevés et pour la filtration plein débit ou en dérivation, mais plutôt comme préfiltres et filtres aval pour protéger la pompe ou d’autres appareils. En termes de finesse, les filtres interchangeables s’avèrent particulièrement flexibles avec un pouvoir de filtration allant jusqu’à 2 μm.

Notre élément filtrant interchangeable – une surface trois fois plus grande pour une filtration maximale

En nous appuyant sur notre capacité d’innovation et notre compétence, nous avons développé nos propres éléments filtrants interchangeables.

Les solutions conventionnelles courantes ne répondaient pas à nos attentes en matière de durée de vie et de pureté de fluide. L’élément filtrant interchangeable Müller est unique dans la catégorie des appareils compacts à haute pression. La surface de filtration trois fois plus grande garantit une efficacité supérieure car une surface de filtration plus importante augmente la durée de vie.

De plus, l’élément en treillis métallique est lavable et peut même être nettoyé dans un bain à ultrasons. Une élimination, telle que requise pour les filtres à poche, n’est pas nécessaire. Cet élément est durable et réduit en même temps les coûts d’exploitation. Ces filtres sont intégrés, par défaut, dans les solutions de filtration compactes à haute pression pour réfrigérants lubrifiants.

Profitez des avantages de l’élément filtrant développé par nos soins :

- Fluide de grande pureté (40 - 60 μm)

- Durée de vie améliorée, réduction des temps d’arrêt des machines

- Réduction des coûts, efficacité accrue

- Pas de mise au rebut, comme avec les filtres à poche

Génération de haute pression

Il existe les technologies les plus diverses pour la génération de haute pression. En fonction du fluide, une distinction est faite entre les pompes à capacité optimisée et les autres. Étant donné que nos systèmes sont conçus essentiellement pour deux réfrigérants lubrifiants, à savoir les huiles de coupe et les émulsions à base d’eau (au minimum 8 % d’huile), nous nous concentrons sur les technologies de pompe éprouvées pour ces deux fluides. Outre diverses technologies de pompe constante, nous vous proposons, selon les besoins et l’application, quatre solutions pour améliorer, de la même façon et durablement, l’efficience de la génération de haute pression tout en augmentant la sécurité des processus.

| Type de pompe | Remarque | Classe d’efficience | Pression max. avec huile | Pureté du fluide |

|---|---|---|---|---|

| Pompe à piston | Capacité optimisée, en particulier à des pressions élevées. Rendement élevé. Sujette à l’encrassement. Nécessite une filtration efficace. | 70–95 % | 300 bars | 30 µm |

| Pompe à engrenages | Capacité optimisée. Usure plus rapide à des pressions élevées et en service continu. Rendement élevé. Sujette à l’encrassement. Nécessite une filtration efficace. | 70–90 % | 100 bars | 40–60 µm |

| Pompe à vis | Insensible à l’encrassement, mais rendement relativement faible. Idéale jusqu’à 80 bars. Un entraînement puissant est nécessaire à des pressions élevées. | 50–85 % | 150 bars | 60–80 μm |

| Pompe à piston plongeur | Principe de la pompe à piston pour pressions très élevées, mais rendement faible. Nécessite un entraînement très puissant et une excellente filtration. | 60–85 % | 1200 bars | 10–20 µm |

Développement de commandes

Pour nous, la commande doit avant tout permettre une utilisation intelligente de l’installation haute pression et une communication stable avec la machine-outil

// afin de mettre en œuvre les prescriptions de l’ordonnance sur les machines et d’identifier les erreurs du système et, ainsi, de garantir la sécurité de la machine et du processus de production ;

// afin de maintenir autant que possible l’efficacité énergétique du processus de production, grâce à des possibilités de commande intelligentes (instructions, paramétrages, etc.).

Indicateur électrique d’encrassement du filtre

Un pressostat différentiel intégré mesure l’encrassement du filtre et envoie une alarme à la machine à partir d’un niveau d’encrassement déterminé.

Sorties commutables

Côté machine, le nombre de codes de commande libres requis (par ex. fonctions M) doit être identique au nombre de sorties haute pression commutables souhaité.

Commande électronique

Cette centrale de commande programmable en communication permanente avec la commande de la machine est le cerveau du système haute pression pour réfrigérants lubrifiants. Elle surveille le niveau dans la cuve à liquide épuré, active les sorties haute pression successivement ou simultanément selon les besoins, contrôle la pompe de circulation, commande le nettoyage automatique du filtre et informe de l’état de marche de l’appareil.

Commande de pression (mécanique/électronique)

- Régulateur de pression à la sortie haute pression – la forme de commande de pression la plus simple.

- Pour délivrer à un outil déterminé ou une tourelle porte-outils différentes pressions pouvant être sélectionnées librement au moyen du programme de la machine, la solution privilégiée consiste à combiner plusieurs sorties pour former une ou plusieurs conduites haute pression dans la machine. La sélection s’effectue au moyen de codes de commande libres (par ex. fonctions M) dans la machine.

- Une troisième possibilité est le réglage en continu de la pression directement via le programme de la machine. Pour cela, il faut que la commande de la machine-outil puisse générer les instructions correspondantes.

Entraînement à variateur de fréquence

La vitesse du moteur d’entraînement de la pompe est modifiée ici. La vitesse de consigne peut être déterminée au moyen d’une instruction de la commande de la machine ou simplement au moyen d’un réglage sur l’unité à haute pression. Cette méthode permet d’adapter le débit de refoulement aux exigences de l’usinage par enlèvement de copeaux. Ce type de commande atteint ses limites dans les gammes de vitesses basses car, dans ce cas, la performance des moteurs asynchrones courants diminue fortement.

Technologie d’évacuation des copeaux

En effet, il n’est pas rare que des matériaux très différents produisant divers types de copeaux soient usinés sur une seule et même machine. La solution idéale serait d’utiliser un convoyeur à copeaux convenant pour chaque type.

Avec combistream, nous vous proposons des technologies d’évacuation modernes pour les types de copeaux les plus divers. La pratique montre que les trois concepts de base suivants sont parfaitement adaptés à de nombreux cas d’utilisation et peuvent être appliqués à différents types de machine. Cela ne signifie pas que, dans certains cas exceptionnels, d’autres systèmes d’évacuation des copeaux ne peuvent pas également être utilisés :

Concept de base 1

Le convoyeur de zone de travail, en tant que convoyeur à raclettes ou à chaînes charnières avec grande sortie pour réfrigérants lubrifiants et bac collecteur de copeaux intégré sous la sortie, est particulièrement adapté dans les cas suivants :

Le convoyeur de zone de travail, en tant que convoyeur à raclettes ou à chaînes charnières avec grande sortie pour réfrigérants lubrifiants et bac collecteur de copeaux intégré sous la sortie, est particulièrement adapté dans les cas suivants :

- Quantité importante de copeaux.

- Matériaux et types de copeaux aussi semblables que possible afin de choisir le convoyeur à copeaux convenant le mieux.

- Encrassement normal et moyen de la machine par des copeaux plutôt de grande taille et grossiers ou aptitude à un nettoyage accru du bac collecteur de boues dans le cas de matériaux très fins.

- Travail d’entretien de l’ensemble de l’installation moyennement important (nettoyage de la cuve de la machine selon le degré d’encrassement, mais au maximum une fois par mois

| Recommandé pour | Matériaux | Convoyeur à copeaux |

|---|---|---|

| Encrassement normal et moyen de la machine | Aciers et alliages durs, différents copeaux longs à courts | Convoyeur à chaînes charnières (BK10) |

| Encrassement moyen de la machine | Laiton, aluminium et autres matériaux à copeaux très fins | Convoyeur à raclettes (BK11) |

Concept de base 2

Le convoyeur de zone de travail, en tant que convoyeur à raclettes ou à chaînes charnières avec grande sortie pour réfrigérants lubrifiants directement dans la préfiltration intégrée par le biais de tamis à fentes avec évacuation automatique des copeaux via un convoyeur à raclettes, est particulièrement adapté dans les cas suivants :

Le convoyeur de zone de travail, en tant que convoyeur à raclettes ou à chaînes charnières avec grande sortie pour réfrigérants lubrifiants directement dans la préfiltration intégrée par le biais de tamis à fentes avec évacuation automatique des copeaux via un convoyeur à raclettes, est particulièrement adapté dans les cas suivants :

- Quantité importante de copeaux.

- Plus grand nombre possible de matériaux et de types de copeaux différents afin que le principe de préfiltration soit appliqué efficacement.

- Niveau d’encrassement moyen de la machine par des copeaux fins et flottants. Ceci permet d’éviter un nettoyage trop fréquent du bac collecteur de boues.

- Travail d’entretien de l’ensemble de l’installation moyennement important (nettoyage de la cuve de la machine selon le degré d’encrassement, mais au maximum quatre fois par an).

| Recommandé pour | Matériaux | Convoyeur à copeaux |

|---|---|---|

| Encrassement moyende la machine | Aciers et alliages durs, différents copeaux longs à courts | Convoyeur à chaînes charnières (BK20) |

Concept de base 3

Le convoyeur de zone de travail, en tant que convoyeur à raclettes ou à chaînes charnières avec grande sortie pour réfrigérants lubrifiants directement dans la cuve de la machine en combinaison avec un nettoyage du fond de la cuve de la machine par un convoyeur à raclettes (généralement avec des installations de filtration plein débit), est particulièrement adapté dans les cas suivants :

Le convoyeur de zone de travail, en tant que convoyeur à raclettes ou à chaînes charnières avec grande sortie pour réfrigérants lubrifiants directement dans la cuve de la machine en combinaison avec un nettoyage du fond de la cuve de la machine par un convoyeur à raclettes (généralement avec des installations de filtration plein débit), est particulièrement adapté dans les cas suivants :

- Quantité importante de copeaux.Matériaux très changeants, divers types de copeaux pouvant être évacués au mieux avec le concept de base 3.

- Encrassement important de la machine par des copeaux fins et des boues.

- Spécifique pour laiton et aluminium, le cas échéant matières plastiques.

- Peu d’entretien (nettoyage de la cuve de la machine selon le degré d’encrassement, mais au maximum deux fois par an).

| Recommandé pour | Matériaux | Convoyeur à copeaux |

|---|---|---|

| Tous matériaux, tous types decopeaux, pour changements fréquents de type d’usinage | Aciers et alliages durs. Copeaux très différents, longs à courts. Changement fréquent de matériaux | Local des machines : Convoyeur à chaînes charnières Bac collecteur de boues : convoyeur à raclettes (BK30) |

| Uniquement copeaux fins et flottants | Laiton, aluminium et autres matériaux à copeaux très fins | Local des machines : convoyeur à raclettes Bac collecteur de boues : convoyeur à raclettes (BK31) |